Le choc laser génère une déformation plastique profonde, induisant une contrainte résiduelle de compression de forte ampleur, comprise entre 1 et 10 mm sous la surface. Cela améliore la résistance à la fatigue, la durabilité, la tolérance aux dommages et la résistance à la fissuration par corrosion sous contrainte des composants métalliques critiques. Le processus peut mettre en forme, ou corriger la forme d’une pièce, en particulier si cette pièce est trop épaisse pour être mise en forme par grenaillage conventionnel. La modélisation par éléments finis du choc laser de Curtiss Wright permet un traitement virtuel rapide et donc une optimisation et une évaluation rapides des performances attendues.

Le choc laser est une alternative au grenaillage de précontrainte conventionnel là où une forte profondeur affectée (jusqu’à 10 mm) et un faible écrouissage sont avantageux. L’analyse de l’application détermine si l’une ou les deux méthodes peuvent être utilisées.

Le choc laser a eu un impact important dans l’industrie en fournissant une technologie de production fiable et qualifiée. Il offre aux bureaux d’études la possibilité d’adapter très finement les contraintes résiduelles de compression dans les zones clés des pièces. En retardant ainsi l’initiation et la propagation des fissures, il permet d’augmenter la résistance à la fatigue et la durée de vie des pièces.

FRCE inducts first F-35B

February 19, 2021 – Fleet Readiness Center East inducts first F-35B for laser peening modification; procedure boosts readiness by strengthening aircraft frame

November 16, 2020 – Curtiss-Wright Announces New US Patent for “High Fatigue Strength Components

Requiring Areas of High Hardness”

Le choc laser est utilisé pour augmenter la résistance à la fatigue, empêcher la fissuration par corrosion sous contrainte et prolonger la durée de vie des composants critiques de systèmes tels que les aubes et les disques de turbine, les structures aéronautiques, les trains d’atterrissages et les composants de commande. Il est largement utilisé pour les turbines à gaz et à vapeur de production d’électricité et pour prévenir la fissuration par corrosion sous contrainte des containers de combustible nucléaire. La technologie se développe dans des applications navales et maritimes.

Le choc laser est utilisé pour augmenter la résistance à la fatigue, empêcher la fissuration par corrosion sous contrainte et prolonger la durée de vie des composants critiques de systèmes tels que les aubes et les disques de turbine, les structures aéronautiques, les trains d’atterrissages et les composants de commande. Il est largement utilisé pour les turbines à gaz et à vapeur de production d’électricité et pour prévenir la fissuration par corrosion sous contrainte des containers de combustible nucléaire. La technologie se développe dans des applications navales et maritimes.

Le formage par choc laser (laser peen forming) accroit les possibilités du formage par grenaillage conventionnel (peen forming) en générant des contraintes résiduelles plus profondes, ce qui permet de mettre en forme des sections plus épaisses de matériaux et de diminuer les rayons de courbures possibles. Il contribue aussi à faire progresser l’utilisation de longerons et de nervures usinés dans la masse pour les panneaux auto-raidis, ce qui réduit le besoin en assemblages. Tout cela permet des avions plus légers avec des profils aérodynamiques de voilures plus efficace et économes en carburant.

En savoir plus

Automobile, implants médicaux, structure de navire et systèmes de propulsion, systèmes énergétiques amont et aval, et sports. Les nouveaux développements incluent l’amélioration de la fatigue pour les composants fonctionnant à des températures très élevées et l’augmentation de la durée de vie en fatigue des pièces issues de fabrication additive (impression 3D)

Le choc laser est un traitement mécanique de surface qui génère des contraintes résiduelles profondes, améliorant ainsi la résistance d’un matériau traité aux défaillances liées à la surface. Le grenaillage de précontrainte conventionnel fonctionne pour les applications à basse température. Mais à des températures supérieures à la moitié de la température de fusion du métal (T°> 0,5 T°f), le grenaillage conventionnel, le galetage et les traitements de surface similaires se dégradent par annihilation des dislocations, relaxation des contraintes résiduelles et grossissement des grains. Curtiss-Wright (CW) a développé une nouvelle technique, associant le choc laser et l’ingénierie de microstructure thermique, qui confère aux matériaux conventionnels comme à ceux issus de fabrication additive des modifications microstructurales thermiquement stables. Le procédé est actuellement testé dans une large gamme d’applications à haute température en mettant l’accent sur l’amélioration du rendement énergétique et de la fiabilité des moteurs à réaction et des turbines à gaz.

Avec son partenaire Michigan State University (MSU), CW s’est vu décerner un programme ARPA-E (Advanced Research Projects Agency-Energy) de U.S. Department of Energy (département de l’énergie États-Unis) afin développer un échangeur de chaleur avancé pour les générateurs CO2 supercritiques – une turbine électrique plus efficace du point de vue énergétique, plus compact et plus économique, qui offre le potentiel de réduire les émissions de gaz à effet de serre.

Paper 1: Laser shock peening and its effects on microstructure and properties of additively manufactured metal alloys: a review

Paper 2: Thermal stabilization of additively manufactured superalloys through defect engineering and precipitate interactions

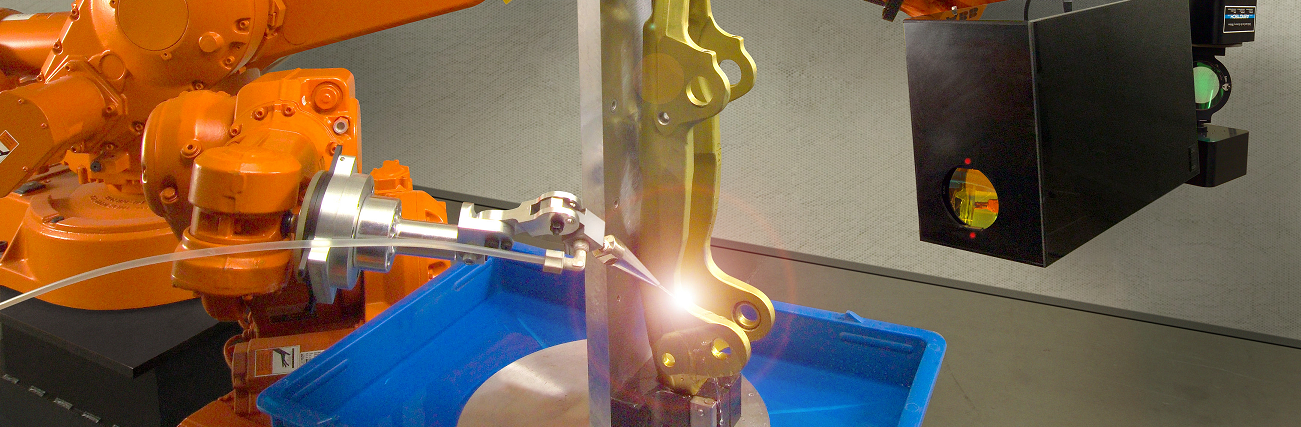

Un faisceau d’un laser Nd:verre d’environ 20 joules et 20 nanosecondes en sortie (c’est-à-dire 100 000 000 watts de crête) est projeté sur une pièce à traiter, créant une onde de choc qui induit une compression plastique profonde. La zone à traiter peut-être recouverte d’un matériau fonctionnant simultanément comme couche ablative et isolation thermique. Dans certaines applications, le traitement est effectué directement sur le métal de base, générant une fine refusion (quelques microns) qui, si nécessaire, peut être polie sans affecter de significativement la sous-couche traitée. Le choc laser est contrôlé par robot avec une précision de reproductibilité de placement du motif de l’ordre de 0,1mm.

Un mince filet d’eau s’écoule sur la surface pour agir comme une couche inertielle de confinement. La lumière laser traverse l’eau de façon transparente et le front temporel avant de l’impulsion laser réagit avec la surface métallique ou la couche ablative en ionisant et en vaporisant rapidement le matériau de surface, formant et chauffant un plasma.

La pression du plasma chauffé s’élève à environ 100 kBar (1T / cm2), l’eau servant à confiner le volume par inertie. Cette augmentation rapide de la pression crée une onde de choc qui pénètre dans le métal, plastifiant le matériau à mesure qu’elle pénètre en profondeur. Finalement, l’eau est éjectée hors de la surface, mais seulement après que l’onde de choc ne se soit propagée dans le métal.

Dans la zone traitée, la réponse mécanique à cette déformation plastique profonde (1 à 12 mm) consiste en la création d’une contrainte résiduelle de compression profonde dont les caractéristiques dépendant du matériau, de l’épaisseur de la pièce et des paramètres de traitement. La forte profondeur de cette contrainte résiduelle crée une couche tolérante aux dommages et une barrière à l’initiation et à la propagation des fissures. Cela augmente la durée de vie en fatigue et offre une résistance à la fissuration par corrosion sous contrainte et au fretting-fatigue. Le procédé peut s’adapter au produit et au mécanisme de défaillance potentiel ou permettre des chargements plus élevées lors de conceptions sensibles au poids.

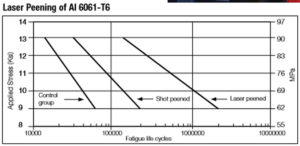

Choc laser sur AI 6061-T6 Aluminum

Choc laser sur AI 6061-T6 AluminumL’un des avantages d’une contrainte résiduelle de compression exceptionnellement profonde est illustré ci-dessus. La courbe S-N montre les résultats des tests de fatigue de l’aluminium 6061-T6. Les essais ont consisté en des échantillons non grenaillés (control group), traités par grenaillage de précontrainte conventionnel (shot peening) et par choc laser (laser peening). Ils montrent clairement les avantages en termes de durée de vie et de fatigue du procédé laser.

La capacité de modélisation par éléments finis (FEA) de Curtiss-Wright Surface Technologies simule avec précision la réponse de la pièce d’un client au choc laser. Plusieurs itérations de variables de procédé peuvent être effectuées pour prédire les profils de contrainte et de déformation nœud par nœud, ce qui permet de prédire avec précision l’augmentation de la résistance à la fatigue et de la durée de vie. Cette capacité permet d’évaluer rapidement les avantages du procédé, de réduire les coûts des essais et d’accélérer le processus de développement.

Plusieurs systèmes mobiles de choc laser ont été déployés sur plusieurs continents sur les sites des clients, offrant les déploiements les plus rentables et les plus rapides.

Notre installation mobile de choc laser nous permet d’appliquer cette technologie à de grandes pièces fixes situées sur le site du client.

L’une des clés de l’application de cette technologie sur site est un système de distribution de faisceau actif, qui manipule le laser tandis que l’objet à grenailler reste immobile. Le faisceau mobile améliore la vitesse de traitement et simplifie le mouvement pour le traitement de géométries complexes. De plus, le système de génération laser peut être situé à plusieurs dizaine de mètres de la pièce à traiter, le faisceau étant optiquement « canalisé » vers la zone de travail.

Notre procédé de choc laser sur site est idéal pour les composants volumineux et difficiles à déplacer tels que ceux que l’on trouve dans les applications de réparation et de révision marines, pétrolières et gazières offshore, pétrochimiques et aérospatiales sur site.